Büyük firmalarda çalışanların daha sıklıkta duydukları " Toplam Kalite Yönetimi" şeklinde adlandırılan bir sistem vardır. Çok genel olarak firma verimliliğini arttırmak, sıfır hataya yaklaşmak ve tam müşteri memnuniyetini sağlamak amacına yönelik bir anlayıştır. Konunun modelcilik ile ne ilgisi var ? Aslında ilk bakışta hiçbir ilgisi yok ! T.K.Y para kazanıp hayatta kalmayı mümkün kılacak bir sistem , biz ise keyfimize model yapıyoruz. Buraya kadar doğru. Peki hobimizi daha verimli ve zevkli hale getirmek istemez miyiz ? Sanırım bunun tek bir cevabı var : Evet. Hiç kimsenin "ben böyle zevk alıyorum" diyerek modelciliği ciddiye almadan zamanını, parasını ve emeğini boşa harcamak istemez (yoksa isteyen mi var ?) . Modelcilik bir hobidir ama ciddi olarak yapılmalıdır ki keyif alalım... En azından biz böyle yapıyoruz.

Bu yazımda sizlere, çalıştığım firmada daha verimli (daha çok değil) çalışabilmek için bizlere verilmiş bir eğitim çalışmasını biraz değiştirip modelciliğe uygun olarak anlatmak istiyorum.

Japonlar işyerinde verimi arttırmak için bir sistem kurmuşlar. Japonca'da "S" ile başlayan beş kelime üzerine kurulu olduğu için kısaca "5S" olarak adlandırılan bu sistemi kısaca görüp , sistemi modelciliğe bağlayalım...

1- Seiso (Temizlik) : Fazla açıklamaya gerek yok sanırım . Çalıştığımız alan temiz olmalı. Planlı olarak çalıştığımız yeri temizlersek hem daha rahat çalışırız hem de ev halkıyla muhtemel gerginlikleri yaşamayız. Çokça tükettiğimiz ama uygulamada zayıf kaldığımız bir deyişi ben de kullanayım : " Temizlik imandan gelir "

|

2- Seiri (Sınıflandırma) :Model yaparken ne kadar çok "şey" kullanıyoruz değil mi ? El aletleri, yapıştırıcılar, boya ve tinerler, ham malzemeler , yayınlar, modeller ve kutuları .... Liste çok uzun. Bu malzemenin barındığı küçük alanda "hep bir arada " bulunması nedeniyle zamanla "gerekli-gereksiz" birbirine girer. Bitmiş tiner tenekesi halâ "ikâmet ettiği" için olmadık bir anda tinersiz kalabilirsiniz. Yada tenekeyi görmediğiniz için kalmadı zannedip ikinci bir tineriniz daha olur (fazla mal göz çıkarmaz da , nereye kadar ? ) . Japonlar burada malzemeleri birbirlerinden ayırın, gerekli-gereksiz ayırımını da yapın ve gereksiz olanları da atın diyor. Bu "atma" işi bize biraz "ters" geliyor biliyorum . Sakla samanı gelir zamanı şeklinde bir atasözümüz var , saygı duyuyorum ama yine : Nereye kadar ? Kırılmış tornavida, dişleri bozulmuş cıvata veya körlenmiş bir matkap ucu ile kısa zamanda vedalaşıp yollayın. Daha sonra lazım olur diyerek sizi dağılmaya sevk eden malzemelerin hiçbirisi lazım olmaz... |

|

|

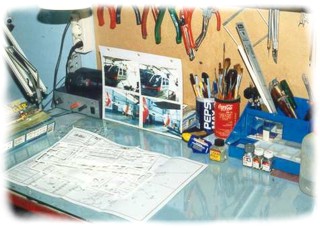

3- Seiton (Düzenleme) : Malzemelerin "gereksiz"lerinden kurtulduktan sonra geriye kalanlarını istediğimiz anda bulabilmemiz için düzenlenmesi iyi olur. Çalışma mekanımız sadece bize ait olduğundan kendi düzenimizi istediğimiz gibi yapabiliriz yeter ki istediğimiz malzemeye hızlı ve kolay ulaşalım. Burada önemli olan sıklıkla kullandıklarımızın ulaşılması kolay bir yerde bulundurulmasıdır. Bunun için geliştirilen bir "kırmızı etiket" yöntemi var. Örneğin bir hafta (veya bir ay) boyunca kullanmayacağınız malzemelere kırmızı bir etiket yapıştırın. Bu malzemeleri ayrı bir yerde saklayın. Matkap haftada bir kez kullanılıyorsa onu bir çekmece yada dolaba kaldırmak iyi olur, masanın üstünde epey bir yer işgal ediyor ! Düzenlemede bol miktarda raf, kutu, çekmece kullanılabilir . Sınıflandırılmış malzeme ve aletlerin bulunduğu yerlerin üzerine etiket yazarak aramadan daha hızlı ulaşabilirsiniz. |

|

4- Seiketsu (Standartlaştırma) : Yukarıda yazılanları uygulamaya başladıysanız zaman içinde bazı aksamalar veya "yaptık ama bu böyle olmadı ki" diyeceğiniz durumlar ortaya çıkabilir . Bunlara kısa sürede çözüm bulup aksamaları gidermek gerekir. Amacımız model yapmak için ayırdığımız kısıtlı zamanı model yaparak geçirmek, malzeme arayarak değil...

5- Shitsuke (Disiplin ve eğitim) : Yılların verdiği alışkanlığı bir kenara atıp yukarıda tanımlanan sisteme uygun çalışmak kolay değil . Hepimizi alışkanlıkları, "olmazsa olmaz"larımız var. Bunlardan sıyrılıp kendimize bir sistem oluşturabilir ve bunun devamlılığını sağlarsak faydasını görürüz.

Bu yazıyı hazırladığım sırada ARC'de Keith Hudson'un çalışma odası yayınlandı ve üzerinde çok yorum yapıldı. Birçok kişi odanın büyüklüğü ve harcanan paraya takıldı ki bu tespitler doğrudur ama orada gözden kaçan nokta 5S kurallarının tamamen uygulanıyor olması. Elimde yıllar önce almış olduğum minik Tamiya broşürleri var. Yazılanları anlamamıza imkan çünkü Japonca . Her sayısında bir modelcinin evine uğrayıp nesi var nesi yok incelemişler. Görünen o ki Japonların da bizler gibi "yer" problemi var. Çok büyük evlerde yaşamıyorlar ama "yerim dar" diyerek model yapmamazlık etmiyorlar, tam tersine çok yoğun bir hobileri var. Sadece 5S kurallarına mümkün olduğunca uyuyorlar (bazıları 3S'te kalmış) ve bu da verimli çalışmalarını sağlıyor.

Yazımı 5S uygulamasına bir örnek vererek sonlandırayım : Bridgestone lastik fabrikasında 5S projesi uygulanmış ve Üretimde %23 artış, verimlilikte %15 artış, iş kazalarında ise %44 azalma sağlanmış . Kıssadan hisse ...

Model yapın modelci kalın,

Özkan Türker © 2005